Metodología Lean: ¿Qué es y cómo aplicarla en tu empresa?

Lean: Técnicas y Herramientas I parte

La implementación de Lean con éxito en una compañía no solo depende de la metodología a seguir y de cuestiones puramente técnicas, es muy importante también la visión del cuadro directivo, pero sin dejar de tener en cuenta que los cambios deben de ser implementados a nivel muy operativo. Juan Carlos Hernandez y Antonio Vizán proponen (1) una clasificación de las diferentes técnicas en tres grupos.

- El primer grupo estaría formado por aquellas cuyas características, claridad y posibilidad real de implantación las hacen aplicables a cualquier casuística de empresa, producto o sector. Su enfoque práctico y en muchas ocasiones, permite sugerir que deberían ser de “obligado cumplimiento” en cualquier empresa que pretenda competir en el mercado actual, independientemente de si tiene formalizada la aplicación sistemática del Lean.

- Un segundo grupo estaría formado por aquellas técnicas que, aunque aplicables a cualquier situación, exigen un mayor compromiso y cambio cultural de todas las personas, tanto directivos, mandos intermedios y operarios.

- En el tercer grupo se encuadrarían técnicas más específicas que cambian la forma de planificar, programar y controlar los medios de producción y la cadena logística. En comparación con las técnicas anteriores son técnicas más avanzadas, en tanto en cuanto exigen de recursos especializados para llevarlas a cabo y suponen la máxima aplicación del JIT.

Vamos a centrarnos en el primer grupo y explicar brevemente en qué consisten:

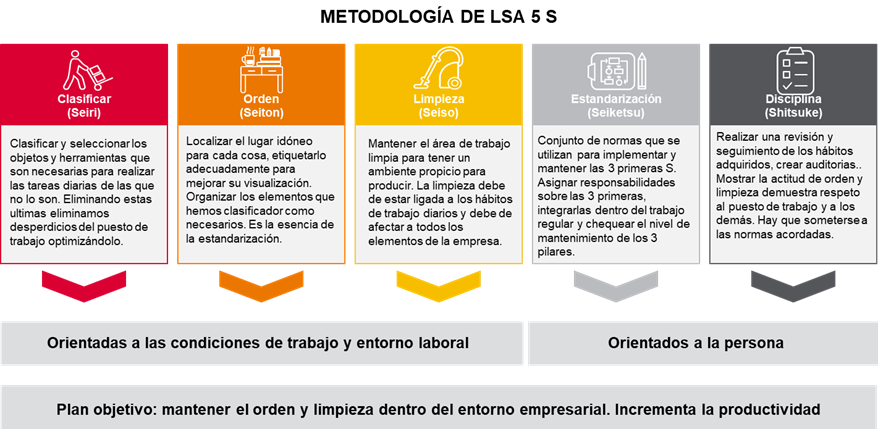

- Las 5 S. Es una técnica cuyo objetivo es que las condiciones de nuestro entorno de trabajo (desde la oficina hasta la fábrica) mejoren mediante la utilización de una excelente organización y unos parámetros sencillos en el puesto de trabajo (organización, orden, limpieza). El acrónimo corresponde a las iniciales en japones de las 5 técnicas que las definen: “Seiri”, “Seiton”, “Seiso”, Seiketsu y “Shitsuke”.

- SMED.

SMED es el acrónimo de “Single Minute Exchange of Die”, cambio de herramienta en pocos minutos. Es un conjunto de técnicas que persigue la reducción del tiempo de cualquier cambio de máquina o inicialización de proceso.

El objetivo es reducir los tiempos de cambio que pueden aprovecharse de dos maneras:

- Para incrementar la eficiencia global (indicador OEE) y productividad.

- Para reducir el stock en proceso incrementando la frecuencia de cambio y reduciendo el tamaño del stock.

Los ajustes de tiempos se pueden clasificar en dos:

- Ajustes internos: Se tiene que hacer en el interior de la maquina con la máquina parada.

- Ajustes externos: Se realizan con la máquina puesta en marcha durante el periodo de producción.

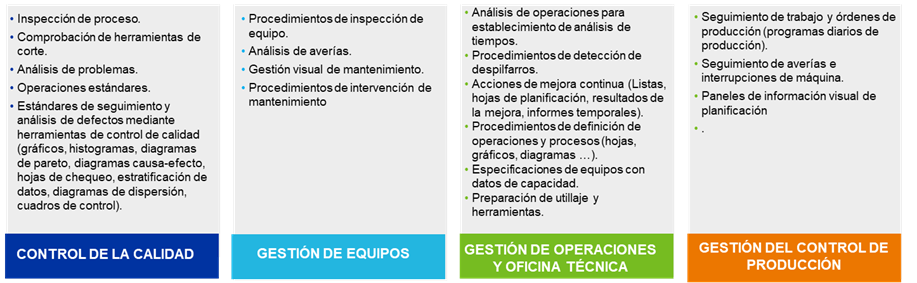

- ESTANDARIZACIÓN.

“Los estándares son descripciones escritas y gráficas que nos ayudan a comprender las técnicas más eficaces y fiables de una fábrica y nos proveen de los conocimientos precisos sobre personas máquinas, materiales, métodos, mediciones e información, con el objeto de hacer productos de calidad de modo fiable, seguro, barato y rápidamente”.

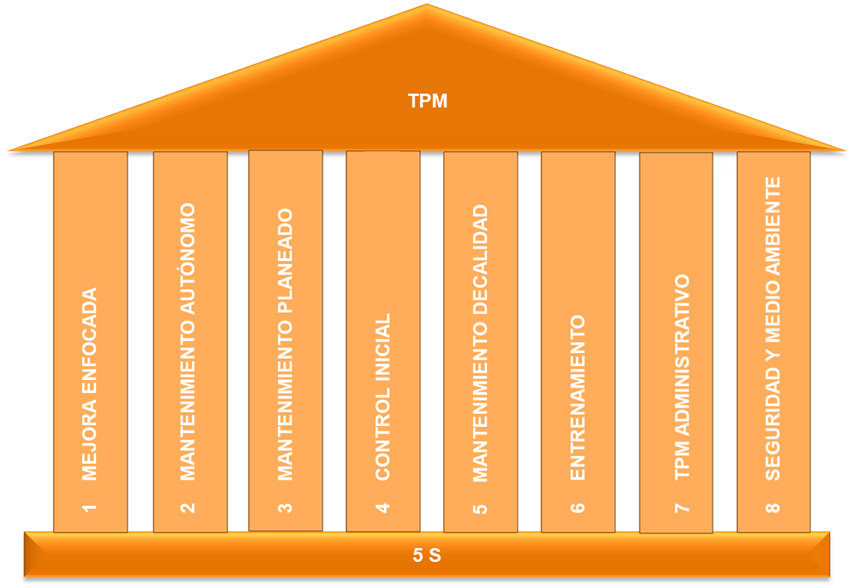

- TMP.

El mantenimiento productivo total es un método de mejora para asegurar la disponibilidad y confiabilidad de las operaciones, de los equipos y del sistema de las organizaciones.

Se enfoca en la eliminación de pérdidas asociadas con paros, calidad y accidentes, los cuales influyen negativamente en la eficiencia afectando los costes en los procesos de producción industrial.

El TMP se sustenta en ocho pilares.

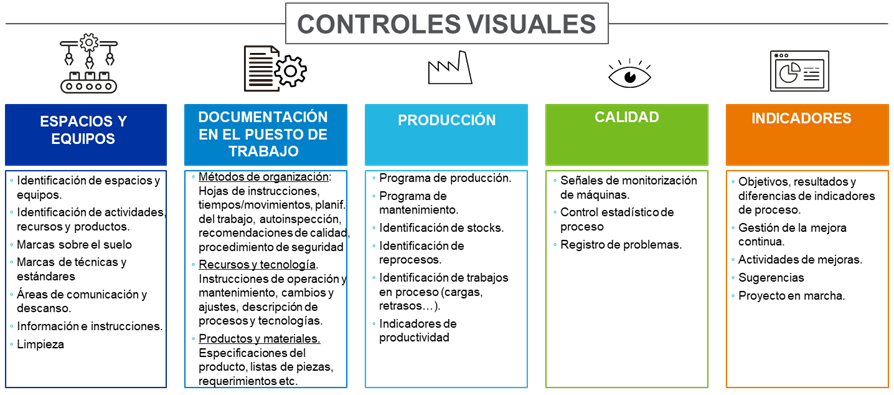

- CONTROL VISUAL

Los controles visuales están directamente relacionados con la estandarización y su finalidad es, calidad en la fuente haciendo visibles los problemas. Los controles vuales son todos aquellos medios a través de los cuales de un simple vistazo se puede comprobar el estado del trabajo o metas a alcanzar. Se focaliza exclusivamente en aquella información de alto valor añadido que ponga en evidencia las pérdidas en el sistema y las posibilidades de mejora.

En el CoE de Microsoft en Ibermatica ayudamos a nuestros clientes con el aporte de prácticas ágiles a la hora de rediseñar y optimizar sus procesos asociado la tecnología a las mejores prácticas y ayudando en su despliegue.

(1) Lean Manufacturing: Concetos, técnicas e implantación. Juan Carlos Hernandez y Antonio Vizán. EOI, 2013

Consultora Senior Microsoft Dynamics